近日,機電廠支架制造車間通過持續改進套料方式、優化工序流程、完善管理考核制度等手段,有效降低生產制造成本,實現了板材利用率與切割效率雙提升,以深度挖潛、創新技改實現降本增效,推動精益生產管理提檔升級。

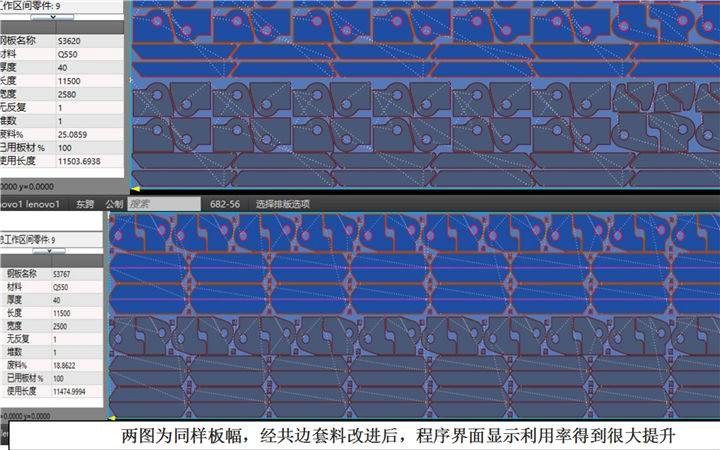

據了解,機電廠支架制造車間是以制造液壓支架為主要生產任務的大型生產車間,由于支架制造板材用量極大,如何最大限度降低主材消耗投入,實現降本增效,是該車間長期以來專注解決的一個重要課題。針對以往制造過程中存在鋼板利用率低、切割效率低、生產成本高等問題,該車間進一步細化下料管理制度,明確管理者和操作人員職責,在遵照技術要求、保證工藝尺寸的基礎上,對板材下料、收料的數據統計實行信息化數字化管理,并通過改進編程套料參數、擴大共邊切割應用范圍等多項技術革新,經過反復研究、試驗及應用,形成了一套完備的下料成本控制體系,在鋼板利用率提升以及下料成本降低、工期減少方面取得明顯成效。

截止目前,該車間板材利用率在原有提升數據78%的基礎上再提升了1.38%,預計在下半年生產任務中,可再節約板材150噸,下料工序工期提升10%。

返回頂部

返回頂部